高氮(硝态氮)废水处理高效生物脱氮工艺

随着近年来人们对清洁能源的重视,太阳能行业加速发展,尤以晶体硅太阳能电池板发展最为成熟。在电池板制作过程中,会排出大量的含高氮(硝氮氮)废水,需要进行处理。高氮(硝态氮)废水氮浓度高,处理难度大。基于我司对于含高氮废水处理丰富的工程经验,并结合光伏厂电池片废水水质特性,该工厂采用高效生物脱氮工艺对含氮(硝态氮)废水进行处理,经处理后的出水浓度如总氮、SS等指标满足《电池工业污染物排放标准》(GB30484-2013)中间接排放标准,即T-N≤40mg/L、SS≤140mg/L。

1、某光伏厂电池片废水改造项目概况

江苏省某光伏厂在生产中会排放约1500m3/d的含氮(硝态氮)废水。其中浓氮废液30m3/d(硝态氮浓度为48000mg/L),稀氮废水1470m3/d(硝态氮浓度为250mg/L)。原污水站采取浓氮废液直接委外处理,稀氮废水经过除氟后排入下游污水厂的处理方式,污水处理费用高达300万元/月。工厂为了减少污水处理费用,于2019年8月进行污水站升级改造,增加高效生物脱氮工艺系统,2019年11月开始工艺调试,调试周期35d,最终出水达到《电池工业污染物排放标准》(GB30484-2013)中间接排放标准。

1.1 废水水质水量

浓、稀氮废水经过污水站含氟处理系统处理并混合后,水质如表1所示。

1.2 工艺流程

废水站的工艺流程

废水进入高效脱氮调配池。调配池分两格,第一格内设空气搅拌系统,在均匀水质水量的同时强制去除废水中少量的双氧水(过氧化氢),第二格设置潜水搅拌机。

在调配池内投加甲醇,作为后续脱氮反应的碳源。调配池内设置自动加温装置,控制池内废水温度。调配池内废水pH高于8时,自动投加H2SO4溶液,调整废水pH。调配池出水经过泵提升至高效脱氮反应器,废水从脱氮反应器底部进入,脱氮反应器底部布有可均匀布水的布水管,布水管上开有等间距但不同孔径的布水孔,从而实现均匀布水的目的。均匀上升的废水中总氮(硝态氮)在反应器中与反硝化颗粒污泥充分接触,在此过程中,反硝化颗粒污泥中反硝化菌利用投加的甲醇碳源将废水中的总氮(硝态氮)吸收及降解,转化为氮气。氮气、泥、水混合液在装置顶部的三相分离器中进行固、液、气的三项分离。高效脱氮反应器出水设置在线总氮(硝态氮)测定仪,达标水自动排放,不达标水自动回流至调配池内重新处理。脱氮反应器的污泥定期排入污泥池。

2、主要构筑物及设备

2.1 调配池

调配池1座,按1500m3/d进水量设计。收集含氟处理出水,池内投加必要的碳源及营养物质等。池体尺寸10.3m×7.4m×6.5m,有效水深6.0m,池体总有效容积458m3,有效停留时间7.30h,地上钢筋混凝土结构,池内进行三布五油FRP防腐。

2.2 高效脱氮反应器

高效脱氮反应器2座,碳钢防腐罐体,按1500m3/d进水量设计。反应器进水同循环泵出水在反应器外部汇合后进入其底部配水系统,搅动沉积在反应器底部反硝化颗粒污泥,均匀布水的同时保证废水同反硝化颗粒污泥充分接触。高效脱氮菌种高比活性(1.5gNO3-N/gVSS.d以上)和反硝化细菌高浓度(15g/L以上),使反应器具有高效去除废水中总氮的能力(硝态氮去除率达到97%以上)。单座反应器尺寸准6.5m×18m,两座总有效容积1193m3,有效停留时间18h,容积负荷(TNUV)大于2.5kg•m-3•d-1。

2.3 药剂配置及投加系统

(1)硫酸投加系统。使用40%的稀硫酸,投加量根据调配池进水的pH自动调整。

(2)营养盐投加系统。营养盐为液体,主要成分为铁、镍、P等微量元素。投加量为12kg/d。

(3)甲醇投加系统。使用浓度为99.99%的甲醇,投加量为3450kg/d。甲醇储罐采用不锈钢浮顶罐,容积8m3。甲醇投加系统考虑防爆要求。

2.4 自控检测控制系统

为保证高效脱氮工艺处理效果,整个处理系统安装了自控仪表及PLC自控系统。

(1)设置液位计持续监测调配池液位,并与高效脱氮反应器进水管路上的气动调节阀及流量计连锁。

(2)在线pH计连续检测调配池内pH,当pH不在合适范围内时,通过控制硫酸投加泵的启停来自动调节废水pH。

(3)在线温度计连续监测调配池内的废水温度,当温度不在合适范围内时,通过控制蒸汽管路上自动阀门的启停来自动调节废水温度。

(4)设有COD在线监测仪、氟离子在线监测仪、氨氮在线监测仪、电导率在线监测仪,当以上监测数据不在设定范围内时,系统会自动给出报警信号,并自动关闭高效脱氮反应器的进水。

(5)设有总氮在线监测仪,系统能自动根据高效脱氮反应器进水流量、进水硝酸盐氮(总氮减氨氮)计算所需的甲醇量,并由甲醇投加管路上的流量计控制甲醇投加泵的频率,确保甲醇精确投加,既保证了总氮稳定达标,又避免了甲醇的浪费。

3、主要设备和参数

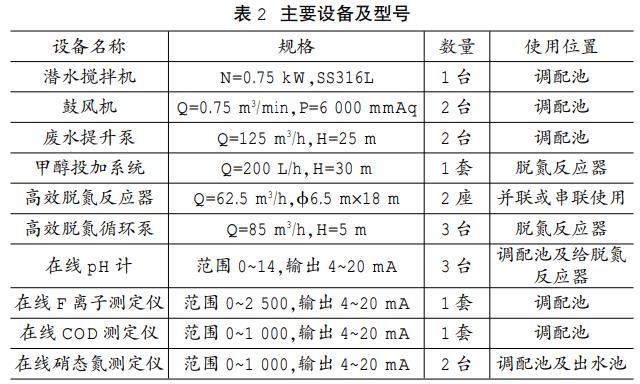

该工艺主要设备和参数如表2所示。

4、工艺调试及运行控制要点

4.1 污泥培养驯化

脱氮系统调试的主要工作是污泥驯化培养。脱氮反应器内初始启动的污泥,一部分为我公司自行培养的高效脱氮污泥(体积1t),另外为厌氧颗粒污泥,体积为190t。两种污泥混合一并投入2座高效脱氮反应器,脱氮反应器进废水至顶部出水堰板刚出水为止,开启脱氮反应器的循环泵进行循环,每4h监测脱氮反应器内废水的总氮(硝态氮)及COD浓度,并通过镜检,观察污泥中微生物活性及数量。当废水的总氮(硝态氮)浓度小于34mg/L时,开始小流量连续进水,进水量以保证出水总氮不超过34mg/L为宜。经过35d的工艺调试,废水中的总氮(硝态氮)去除效果稳定,镜检发现大量红色的颗粒污泥,其直径集中分布在0.5~2mm(详见图2-高效脱氮颗粒污泥)。故认为脱氮系统的污泥驯化成功。

4.2 运行控制要点

(1)废水温度控制在25℃以上。温度对脱氮反应器运行效果有较大影响,水温低于20℃时,处理效果较差。此项目对脱氮反应器进行了保温并设置了蒸汽加热系统,能很好地将废水水温控制25℃~30℃之间。

(2)专属营养液的投加。废水中微量元素的缺失,会影响高效反应器的处理效果。我们针对此类废水缺少的微量元素,专门配置了专属的营养液,按需加入脱氮反应器内。

(3)控制调配池内废水双氧水浓度低于0.5mg/L。双氧水浓度高于0.5mg/L时,会造成脱氮效率下降,脱氮菌种死亡。当废水中双氧水浓度超标时,加大调配池鼓风机的曝气量,并人工投加还原剂来降低双氧水的值。

(4)控制废水中钙离子浓度低于600mg/L。调试初期,钙离子的存在可以降低微生物的Zeta电位,减小微生物之间相互作用的力,促进颗粒污泥的快速产生。但随着钙离子累计,高效脱氮污泥日℃钙化,污泥活性逐渐降低,较高的钙离子,会加剧污泥钙化。反应器进水钙离子浓度高于1000mg/L时,一般在3个月左右就要补充高效脱氮污泥,当钙离子浓度低于600mg/L时,污泥更换时间可以延长到6个月或更长。

4.3 运行效果分析

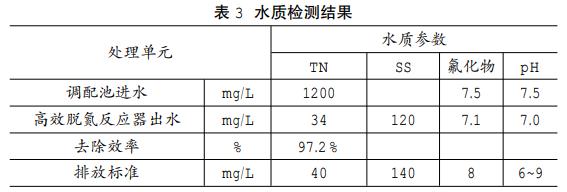

系统调试结束后,第三方检测机构检测数据显示废水经处理后,出水水质优于《电池工业污染物排放标准》(GB30484-2013)中间接排放标准,水质检测数据如表3所示。

由表3可知,高效脱氮反应器对于废水中的总氮(硝态氮)去除率非常高(97%)。脱氮反应器底部经过特殊设计的布水方式,可以确保脱氮反应器均匀布水,大大提升装置容积的利用效率,提高总氮的去除效率。

5、技术经济分析

污水运行费用包含药剂费、电费、蒸汽费用。药剂费用为8.43元/m3(甲醇8.28元/m3废水,营养盐0.15元/m3废水),电费为0.17元/m3废水,蒸汽费用为0.48元/m3废水,合计费用9.09元/m3废水。月运行费用约41万元,比改造前节约259万元/月。

6、结论

针对光伏电池片高氮(硝态氮)废水,采用高效生物脱氮工艺,处理效果能达到设计要求,不但解决了达标排放的环保要求,还大大节约了运行费用。总工程投资1223万元,系统运行费用合9.09元/m3废水。运行结果表明最终出水优于《电池工业污染物排放标准》(GB30484-2013)中间接排放标准。

声明:素材来源于网络如有侵权联系删除。